Cuando se habla del coche eléctrico o híbrido, se habla casi siempre de modelos presentes o de un futuro próximo que tal o cual fabricante está produciendo o anuncia que va a comercializar en cierta fecha. Se suele analizar el vehículo, sus prestaciones, opciones, colores, autonomía, etc. Se hacen comparativas, muchos reportajes, propaganda, pruebas de conducción.

Pero apenas se habla del proceso de diseño, fabricación, detalles de los componentes, y, sobre todo, del plan de desarrollo del fabricante, sus intereses particulares a todos los niveles, sus inversiones y asuntos financieros y económicos, las relaciones legales y posibles asuntos con los gobiernos y regulaciones, ni del propio mercado del automóvil como tal, ya al margen del propio fabricante e incluso de los gobiernos.

Desde el momento que lo que se compra es lo que los fabricantes producen y no la lista de sueños del comprador, resulta importante entender y analizar precisamente el lado de la oferta, lo que piensan y cómo actúan los fabricantes, las plantas de producción, los gobiernos en su papel de moderadores, y los usuarios finales en tanto que son los que al final eligen que se van a comprar, si es que compran. Y dado que encima una parte importante de la población española trabaja en el sector del automóvil, el lazo se cierra y estrecha aún más.

Empecemos por los fabricantes y las líneas de producción, el proceso de diseño, industrialización, producción, comercialización, y exploremos las implicaciones que tiene tanto temporales como técnicas, y de paso, económicas y financieras.

Fabricar un coche es algo que mezcla muchas plantas de producción, empresas, sectores, países, recursos, materias primas, y muchas personas. Organizarlo por tanto es complejo y requiere tiempo, personas, recursos y mucho dinero.

Empezando por las provisiones de metales varios para realizar las diferentes partes de los motores, chasis, carrocería, tren de rodadura, baterías, nos encontramos con grandes siderometalúrgicas y fundiciones, moldes, estampación, soldadura, ensamblado, pintura, etc. Ésta suele ser la parte más vistosa y cara, una de las más largas en el proceso de desarrollo e industrialización.

Aparte esta la sección de plásticos, textiles y electrónica. Asientos y plásticos del interior, moquetas, alfombrillas, reposabrazos, equipamiento electrónico vario, luces, estética, es una parte llena de detalles y que aporta el número mayor de piezas al vehículo, sea del tipo que sea, y además suele ser la que aporta mayor variedad, con lo que suele ser una parte que implica muchos más recursos humanos, trabajo, detalles y partes aunque a nivel de producción e inversiones no esté tal alto como la parte anterior. En este caso, suele ser precisamente la parte que se analiza en los reportajes y comparativas, la que se mira con lupa una vez acabado el vehículo, y donde suelen estar los detalles económicos de la compra, según equipamiento.

Con la cantidad total de componentes que tiene un vehículo moderno, diseñar un coche es algo que lleva mucho tiempo y trabajo, equipos multidisciplinares muy numerosos, grandes cantidades de dinero, muchas complejidades, y grandes dosis de organización y disciplina.

El proceso de diseño además se ve complicado por un asunto de la máxima importancia: la fabricación. El cliente final de los ingenieros de diseño no es el comprador del coche, ni la dirección de su empresa. Es la línea de producción, aunque parece ser que a muchos les cuesta de entender.

Dado que una línea de fabricación puede ser muy cara y necesitar varios cientos o miles de millones de euros para su industrialización, así como varios años para tenerla a punto para la producción, interesa maximizar la capacidad de producción de la misma con la mínima inversión.

El resultado suele ser lo que se conoce como plataformas o bases [1]. Se trata de poner en común el máximo de elementos básicos, esencialmente los más caros, con el mínimo de variaciones, para la máxima cantidad de modelos de coche y de su producción. Así por ejemplo, podemos tener una plataforma común para el VW Polo, el Seat Ibiza y el Skoda Fabia. De esta manera, en la misma línea de producción se fabrican todos los modelos de una misma gama de tres fabricantes, del mismo grupo en este caso, aunque no tiene porqué ser así.

En esa misma línea se fabrican todos los modelos, con todas las posibilidades de motorización, interiores, colores, acabados, etc. De esta manera la industrialización del chasis y carrocería sale más a cuenta, pero a costa de una mayor complejidad y tiempo de desarrollo.

Lo mismo vale para la mayoría de detalles internos. Se cambia lo mínimo, y lo que se cambia comparte muchas veces detalles en común, aunque superficialmente cambien mucho. El hecho de que un LED sea azul para las largas o naranja para indicar que se entra en reserva es algo que apenas implica complicaciones en la línea de fabricación, pero que permite diferenciar perfectamente un coche de otro.

Así pues, este concepto se aplica profusamente en todos los aspectos del desarrollo del todo el producto del coche, incluyendo la posibilidad de tener motorizaciones híbridas o eléctricas, por ejemplo. No sólo entre modelos de una misma gama, sino incluso entre gamas varias y especialmente, entre generaciones. Por poner un ejemplo, el motor 1400 gasolina del grupo PSA es el mismo que ya equipaba en su momento el ya olvidado Talbot Horitzon, al cual se le han hecho modificaciones, se le ha añadido la inyección electrónica, centralitas de gestión y similares, pero la base de fabricación continúa siendo la misma desde hace décadas, con lo que el diseño y desarrollo de este motor y todas sus actualizaciones y modernizaciones están más que amortizadas, y además, como efecto beneficioso para todos, más que probadas y aseguradas.

Este concepto no sólo permite reducir costes de fabricación, además aporta que se utilizan (o debería) los conocimientos adquiridos de la producción del modelo anterior para añadir mejoras, reducciones de costos y operaciones, mejorar la calidad, acelerar el proceso, y añadir las novedades de la nueva generación.

Las novedades que se van incorporando además también son generalmente nuevas generaciones de sistemas que ya se introdujeron anteriormente en otras gamas. El sistema habitual de la automoción es empezar desarrollando novedades y conceptos nuevos para las gamas más altas de la automoción.

Esto tiene varias ventajas: producción reducida implica que las líneas de producción tienen unos requerimientos diferentes, más económicos, con más tiempo de producción, más manual, más detallista, más técnico, quizás más complejo. Esto permite dedicar más tiempo al detalle, lo cual es la base para aprender a producir los nuevos productos.

El hecho de que se produzcan pocos implica evidentemente que son más caros, pero dado que precisamente son los que marcan la diferencia entre vehículos de gamas más altas, más caros por definición, esto no representa una desventaja, más bien un argumento a favor de este proceso.

Otra ventaja es que generalmente las nuevas tecnologías suelen ser más caras al no haber suficientes elementos de apoyo ni conocimiento. Precisamente ésa es la definición de novedad: algo que nunca antes se había hecho. Por tanto éste es el punto de partida de la curva de aprendizaje: novedades rabiosas y complejas en los vehículos de alta gama, caros y de menor producción, que a medida que se van desarrollando, conociendo, mejorando y abaratando al haber más competencia, van bajando de gama hasta acabar en las grandes tiradas de los vehículos de gamas más bajas.

Una última ventaja añadida es que en las gamas altas, al haber menos producción, y encima al manejar más dinero, suele haber menos problemas económicos (pero más de imagen y márketing) con posibles garantías, reclamaciones, recalls por parte del fabricante para realizar cambios, etc.

Sin embargo, todo lo expuesto hasta ahora tiene una dimensión temporal y económica muy importante. El diseño de un coche no es algo que se haga de la noche a la mañana, y muchas veces, como el ya mencionado caso del motor de PSA, se utilizan partes diseñadas hace décadas. Y para colmo, conlleva inversiones realmente grandes, de decenas, centenares e incluso miles de millones de euros.

Como consecuencia, si añadimos que las leyes obligan a tener recambios durante quince años, el sector de la automoción es altamente conservador, inmovilista, reacio a cambios y experimentos, poco dado a arriesgarse. Un error en una gama, y la deuda puede volverse impagable. Un modelo previsto que se venda en cientos de miles que se venda en decenas de miles al año, y la ruina está asegurada.

Más razones para el concepto plataforma: minimización de riesgos.

Muy bien hasta aquí, pero ¿Qué pinta el vehículo híbrido o eléctrico en todo esto? ¿Cómo afecta este concepto a la fabricación de coches eléctricos y/o híbridos?

En realidad afecta mucho. Demasiado incluso, hasta el punto de ser precisamente uno de los elementos que más frenan y más determinan el calendario de despliegue de la movilidad eléctrica.

Veamos. Hemos dicho que las novedades se aplican a los coches de alta gama. También hemos dicho que los experimentos, con gaseosa. Por tanto, el primer punto de la lista a la hora de desarrollar un vehículo híbrido o eléctrico es simple: tiene que ser un híbrido de alta gama, a ser posible uno que consuma mucho de no ser híbrido.

Lo de alta gama es evidente, y además suele ser parejo de elevado consumo. Un Q7 [2], por ejemplo, es un buen candidato. El hecho de tener una variante híbrida con menor consumo, es un gran atractivo para sus potenciales clientes si hacen mucha conducción urbana con semejante peso pesado, y dado el poder adquisitivo del potencial comprador, no representa un gran problema que sea relativamente caro.

La parte de híbrido es menos evidente, pero es el claro exponente de que los experimentos, con gaseosa. Para empezar, un coche de alta gama tiene que tener un motor potente, buenas prestaciones incluyendo la autonomía, espacio de maletero y bastante equipamiento. Esto hace difícil y poco viable un vehículo totalmente eléctrico para tales menesteres. Sin embargo, dado el evidente elevado consumo de este tipo de vehículos, resulta lógico que una versión híbrida puede reducir mucho el consumo en la mayoría de casos, además de aportar detalles extras como el control de tracción y estabilidad eléctrico, sin contar que al ser híbrido, no enchufable, el pack de baterías se reduce, el problema de la autonomía desaparece.

La reducción de las baterías para dejar sitio, bajar coste, minimizar riesgos y garantías, junto con el hecho de que mucha de la electrónica y parte de potencia y frenado son comunes para los eléctricos, implica que este concepto no sólo permite seguir con la pauta habitual de la curva de aprendizaje y desarrollo, si no que a la vez se desarrolla una parte importante, quizás la más complicada, de los vehículos eléctricos, a la vez que se comercializan los productos, se desarrollan las baterías haciendo invisibles sus problemas, se mejoran los procesos, se amplía mercado para el producto, y a la vez, se empieza a subir por la cuesta de la curva de producción, aumentando volumen y mejorando precios gracias a la economía de escala, allanando el camino para nuevos y más variados modelos.

Y de rebote, se hace un producto maduro de un mercado ya conocido, sea aún más atractivo para sus potenciales clientes, lo cual facilita el dimensionamiento de la producción y la previsión de ventas, y encima una parte importante de la línea de producción es común. Ventajoso, obviamente.

Pero aún hay un punto más a añadir, espinoso, y que tiene repercusiones internacionales y políticas. Se trata de las normativas, regulaciones, homologaciones, y todo lo que tiene que ver con la legalidad y los aspectos jurídicos en caso de accidentes o cualquier cosa relacionada con leyes y seguridad [3].

En Europa, que es uno de los dos centros mundiales donde ‘se corta el bacalao’ automovilístico, más concretamente en Alemania y Japón, con algunas pequeñas ramificaciones europeas más (básicamente el grupo Fiat, PSA y la empresa ‘estatal’ Renault), el sistema legal está relativamente poco relacionado con los gobiernos, dejando en manos de las empresas una autorregulación férrea, si bien los estados tienen algunas potestades, es básicamente el asunto impositivo y algunos puntos de colaboración más los que imperan, muy especialmente en el caso de Renault.

Banco de LIC’s Comercial

Este tipo de regulación en el fondo es un sistema de lobbying, de corporativismo, que aumenta aún más las rigideces del desarrollo de vehículos de todo tipo. Este tipo de normativas consensuadas, muchas de ellas respaldadas en forma de estándares internacionales como la IEC 61851’ Electric vehicle conductive charging system’ son la base sobre la cual se sustenta la homologación para la comercialización de los vehículos.

Pasar las pruebas descritas es algo caro y complicado, que los fabricantes de coches intentan reducir al mínimo. Una razón más para homologar una plataforma. Homologando uno, muchas de las pruebas valen para todos los modelos de los varios fabricantes, aunque no sirve para todo. La reducción de coste es sustancial, así como el tiempo necesario para poder fabricar y vender el vehículo.

Sin embargo, según qué novedades se intenten aplicar, la normativa no existe. Es el caso de utilizar los supercondensadores para vehículos híbridos y eléctricos. Hay cosa hecha, del sector eléctrico, incluso de las energías renovables, pero homologar su uso en aplicaciones de automoción con tensiones de más de 60V es algo que está pendiente de hacer.

Eso implica una vez más, dinero, tiempo, datos reales de aplicaciones similares, presumiblemente exentas de la normativa (por ejemplo, para tensiones de 5V) en casos similares, pero no necesariamente los mismos, y una considerable inversión laboral en forma de abogados, técnicos, estudios, etc.

Si sólo un fabricante está interesado, y ve posibilidades de negocio, seguramente intentará hacer la normativa de tal manera que los favorezca. Si hay más fabricantes, se suelen repartir los costes a cambio de acuerdos, con lo que la cosa sale más económica, pero también significa que habrá más empresas competidoras metidas en el negocio.

Si el negocio no acaba de ser convincente, la inversión empieza a perder interés, y a veces se usa eso precisamente para vetar el paso a empresas pequeñas e innovadoras.

Homologar sistemas de supercondensadores, dada la experiencia con baterías de litio y otros elementos del tren de potencia, con tensiones elevadas, y además, para este caso, con picos de corriente y potencia aún más elevados, no es precisamente una de las homologaciones y legislaciones fáciles.

Así pues, puede resultar interesante empezar fuera de Europa. Especialmente si hay colaboración interesada por parte de los gobiernos, como es el caso de Japón, o un sistema legal más ‘laxo’ como es el caso de los USA, aunque tampoco signifique se sea el Far West precisamente.

En esta tesitura, hacer nuevos diseños partiendo desde cero, muchas veces es más fácil si no hay un nombre detrás que arriesgar, y si encima se rompe con la rigidez de las empresas ya establecidas. Pero que sea más fácil empezar de nuevo, significa también que es más arriesgado, cosa que causa alergia a cualquier gran empresa fabricante europea, con la excepción, una vez más de Renault, que ha hecho de la annoyomics bandera.

Si resulta que además, por ejemplo, la industria ya existente en un lugar, valga como ejemplo California [4], se ve muy apretada por un gobierno en el sentido de emisiones y contaminación, además de por la crisis, mientras el mismo gobierno incentiva económicamente el cambio de tecnología, puede ser interesante a las grandes empresas con una cierta reputación montar una nueva empresa ajena, pero controlada financieramente (es decir, siendo los dueños de las acciones) por una empresa ya existente, que además puede facilitar la cosa.

Por poner un ejemplo, si en dicho estado hay fábricas cerradas por quiebra de alguno de los dueños de las acciones, y el gobierno financia la operación, puede ser lucrativo que con dicha financiación, las grandes, mediante la empresa títere, se compren esas mismas plantas a un precio conveniente [5]

Ceder ingenieros, conocimiento y patentes, así como tecnología, bien de manera encubierta (por ejemplo, con las líneas de producción de las plantas cerradas), bien directamente, con el condicionante de compartir luego esta tecnología con los dueños de la situación, es algo que puede añadir interés y beneficios con escasas pérdidas, especialmente en un entorno de reducción de plantilla en las casas matrices.

Hacer luego cambalaches y cambios de cromos legales con los asuntos de créditos por emisiones y contaminación y temas legales relacionados, también es otro de los aspectos a considerar [6].

Si para muestra un botón, el Smart, o la SSangYong, son claros exponentes de esta manera de hacer las cosas, igual que Dacia. Hay algún caso más sonado [7].

A partir de ahí, obtener información, JointVentures, subcontratas y sacar adelante el negocio compartiendo cosas entre las empresas del grupo puede ser beneficioso si la cosa funciona.

Si no funciona, se cierra la empresa y a la hoguera con el CEO puesto a dedo por los accionistas.

Muchas veces el aspecto clave de todo negocio suele ser la financiación, además de los resultados de ventas. Para empezar a fabricar un nuevo modelo de coche, hace falta una inversión muy grande, en muchas empresas, y a varios años de plazo, que seguramente no reportará beneficios hasta el segundo o tercer año de fabricación masiva. El plazo suele ser de unos 10 años para modelos totalmente nuevos, hasta cinco para cambios más superficiales, o meses para simples ‘lavados de cara’, que además se suelen hacer sobre series ya amortizadas y sin problemas de ventas.

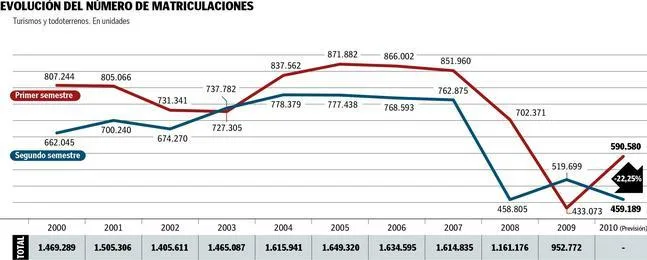

Por tanto, el punto de partida para valorar el negocio es siempre el volumen de fabricación de venta. Previsiones en base a parámetros varios, empezando por los económicos y financieros, pasando por los datos ya recopilados del mercado y que suelen ser bastante fiables para productos ya establecidos, pero totalmente inútiles para casos muy novedosos, y terminando por los asuntos estatales.

Por poner un ejemplo, si un gobierno hace previsiones de ventas de vehículos eléctricos de 1 millón para 2015 en uno de los estados miembros de Europa [8], los fabricantes pueden creérselo o no, pero seguramente el gobierno de turno, o incluso el gobierno de la Unión Europea, puede presionar a los fabricantes para que hagan planes para estimaciones parecidas. Luego ya pondrán los datos que crean, aunque pueden verse, como ha sido el caso de los híbridos y eléctricos, muy presionados en cifras al alza.

En Japón además, hay una gran concienciación desde hace tiempo con asuntos medioambientales. Resulta curioso que quienes mandan en la industria automovilística justamente fuesen dos países que desarrollaron la silvicultura más o menos a la vez hace unos 400 años, para paliar los daños medioambientales [9].

No es de extrañar que en ese tiempo, la población respectiva se haya vuelto bastante concienciada con el daño medioambiental. Aún así, la masificación de Japón desde hace siglos, con ciudades con muy elevadas densidades de población, causa bastante más concienciación con el tema que en una más rural Alemania, con mucha gente viviendo en pequeños pueblos cerca de las grandes ciudades.

Las diferencias en las idiosincrasias nacionales da una buena perspectiva de cómo ha evolucionado el tema. Mientras en Europa, con elevados impuestos sobre los combustibles, se han centrado en reducir las emisiones por la vía de la eficiencia del combustible, en Japón el problema se centraba en las mega urbes. Así pues el gobierno nipón, con el apoyo de su otrora poderosa industria, evolucionó hacia vehículos que en ciudad emitiesen menos contaminación, y de ahí salió el híbrido.

El hecho de que en Japón empezasen antes es fundamental. El apoyo gubernamental, la concienciación social, y el planteamiento nipón, mucho más acertado, desembocó en los primeros sistemas Start&Stop y Mild Hybrid, con el Honda Insight en primera fila. A medida que la tecnología mejoraba, que se avanzaba por la curva de aprendizaje y se iba refinando todo el sistema, la situación fue ampliando la oferta y los tipos de vehículos, sucesivas generaciones de vehículos y sistemas, una aplicación a rajatabla de las filosofías de producción (Toyota Production System [10], Kamban) y desarrollo (Lean Development, Obeya [11]). No en vano Toyota es el mayor fabricante de híbridos del sector, y Japón el principal exportador de ‘filosofía’.

Como resultas, Alemania, con su población distribuida y menos densa, quizás más centrada en desarrollar la parte proveniente de detrás del telón de acero, con problemas más reducidos de contaminación y concentración en las grandes ciudades al aplicar otro tipo de medidas (nucleos peatonales, red ferroviaria y de transporte público muy tupida, autobahns sin límite de velocidad) junto a la gran eficiencia habitual de los vehículos, tanto los teutones como los nipones, retrasaron la aparición de la tecnología.

Y además, cuando lo hizo, fue más en otro sector que no en el urbano. Como ya se ha comentado, el plan de desarrollo pasó por la etapa de reducir el consumo de los grandes vehículos de gamas altas y muy altas. No en vano, el principal producto de exportación de Alemania es este tipo de vehículos. Este tipo de retraso, junto con el hecho de que desde el principio se apostó por algo tipo plataforma, y que algunas empresas alemanas no aplican tanto los principios que utilizan y exportan los japoneses de desarrollo y fabricación, ha desencadenado un retraso en el desarrollo de este tipo de tecnologías en Europa, que va una o dos generaciones (por no decir tres) por detrás de Japón en este sentido.

Veamos un ejemplo de cómo la filosofía de plataforma es un arma de doble filo y cómo en el caso particular de algunos productos del vehículo eléctrico puede ir en detrimento de todos.

Si el principio de plataforma es la de satisfacer al máximo de clientes posibles con una base similar, con pocas variaciones, para reducir costes, eso implica que el producto debe ser capaz de cumplir con todas las norma, restricciones y requisitos de todos los clientes a la vez, o con algunos en particular después de sufrir algunas variaciones que hay que minimizar.

Si resulta que algunos clientes quieren que el cargador o el inverter o alguna otra parte clave de los vehículos eléctricos esté ubicada en el vano motor, bajo el capó, donde generalmente encontramos el motor de un coche térmico, mientras que otros prefieren ponerlo en el maletero, entonces tenemos que ver si este ‘pequeño’ detalle afecta al diseño.

Resulta que lo que va en el maletero, apenas tiene restricciones de ningún tipo. Mientras, lo que va en el vano motor, por normativa interna de automoción, tiene que aguantar las fuertes vibraciones de los motores térmicos. Especialmente los grandes que equipan a los vehículos de alta gama.

Por tanto, y dado que algunos de estos clientes, tal y como hemos explicado ya, van a utilizar este tipo de aparatos en vehículos híbridos, de alta gama (el Q7, por seguir con el mismo ejemplo), resulta que si hacemos una plataforma que cubra el máximo de posibilidades, interesa que pueda ponerse en todos los lados, y por tanto, la principal implicación es que debe cumplir con las necesidades mecánicas más restrictivas, que son las que aplican en el vano motor, para coches equipados con motores grandes.

El resultado final en el producto, es un aparato que lleva cientos de tornillos muy variados, en posiciones muy diferentes (es decir, con orientaciones de los atornilladores de todo tipo), muchos en situaciones difíciles que dificultan el proceso de atornillado (fastidiando el FPY), y que además aumentan mucho el peso debido no sólo a los Kg de tornillería si no a una carcasa de aluminio reforzada, con refrigeración líquida, muchas juntas, y bastante pegamento, cola, pasta de relleno para altas tensiones, encima en un tamaño muy compacto para que quepa en un capó lleno de cilindros de gran cubicaje, turbos y tuberías varias de admisión y escape, elevadas temperaturas y fuertes vibraciones.

Si el mismo producto se hubiese ubicado en todos los casos en el maletero, debajo de los asientos, o en algún otro lugar, además de tener más sitio, menos vibraciones, menores temperaturas y quizás más accesibilidad, hubiese resultado en un aparato mucho más sencillo, fácil de fabricar, y sobre todo, barato. Igual a mitad de precio.

Por supuesto, también hubiese cabido la posibilidad de hacer dos tipos de plataforma, la ‘gama alta’, que sería la que se está haciendo, y la ‘gama baja’ que sería la variante a montar en el maletero.

Dada la hoja de ruta expuesta, donde los primeros clientes serán vehículos híbridos de alta gama, tiene sentido para la dirección de las empresas que trabajan en esto, en empezar por la gama alta, y luego avanzar hacia la gama baja.

Sin embargo, esta vez, y dada la complejidad, hubiese sido mucho menos arriesgado, fácil, económico y probablemente lucrativo hacer el camino inverso. Recordemos que en Japón, los primeros vehículos que salieron fueron como el Honda Insight, pequeños, urbanos, baratos, de gamas medias – bajas, ‘populares’. No fueron Lexus de alta gama (aunque ciertamente éstos se comercializan, especialmente en Europa).

Ampliemos pues la presunta hoja de ruta que hubiese sido seguida sin interferencias de gobiernos, crisis varias y precios de las energías (gasolina, gasoil y electricidad).

La tecnología Start&Stop es estándar desde hace tiempo, aunque no es muy apreciada. De hecho, la mayoría de usuarios de la misma la tienen deshabilitada. Parece ser un fenómeno social: ‘no quiero que parezca que no se conducir y que se me cala el coche’. Cuestión de imagen, supongo. Tampoco es que sea una tecnología muy agraciada: la reducción de consumo apenas se nota en muchos casos, especialmente fuera de grandes atascos/ciudades, y encima la duración de la batería de plomo, sobredimensionada ya que no se adapta nada bien a estos menesteres, se acorta.

Los Mild Hybrid no tienen apenas éxito en Europa, a pesar de su bajo precio, mientras que en Japón son mucho más populares.

Sin embargo, el Toyota Prius y ahora el resto de la gama híbrida de este fabricante, están arrasando. Es el vehículo más popular entre los taxistas, y la mayoría de los que tienen uno, dicen que repetirán. Si alguien sabe bien si un coche les sale rentable, son los taxistas. Más de la mitad de los híbridos que se venden en España son de Toyota.

Dado que los híbridos no enchufables como el Prius ya están bastante maduros en cuanto a tecnología japonesa, y aunque a la alemana le falta algo, el siguiente paso, más difícil de dar, serán los híbridos enchufables. Es más, es posible que se vean bastantes cambios en cuanto a los híbridos no enchufables que luego serán utilizados en los enchufables. En poco retomamos este hilo y el porqué.

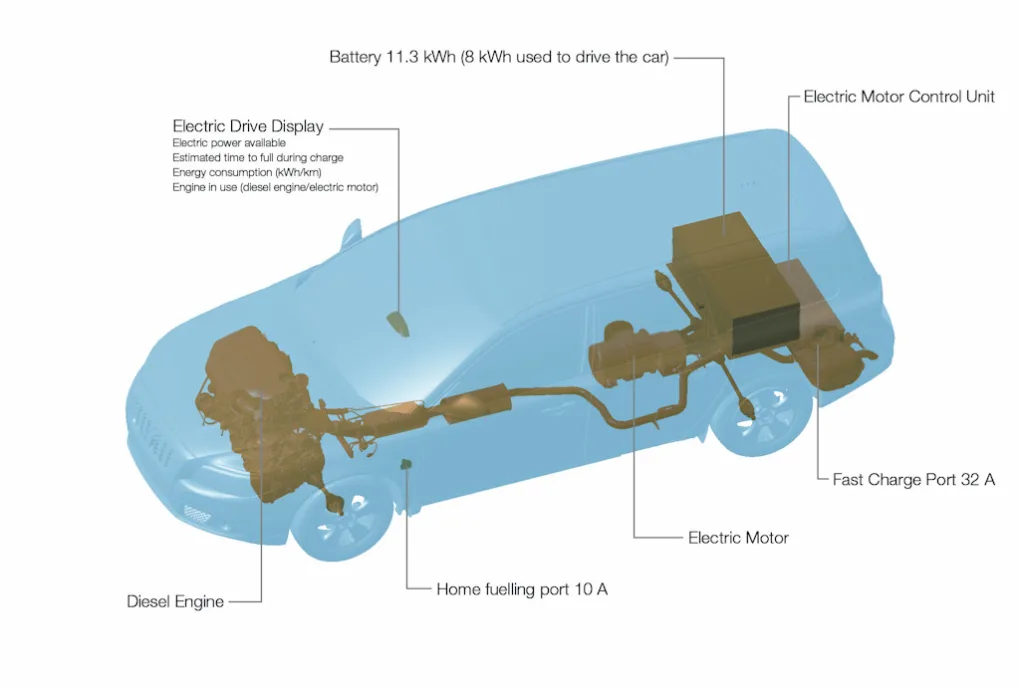

Los híbridos enchufables tienen mucho más en común con un coche eléctrico que los no enchufables. Para empezar, las baterías son de litio, mientras que los no enchufables, de momento son de NiMH. Tienen cargador, que añade peso, precio y consumo, pero junto con unas baterías más grandes, el resultado es que pueden hacer muchos viajes de forma totalmente eléctrica. Según la estadística que ya se ha comentado, más de la mitad. Ahí es donde en un principio se fomenta el ahorro y la reducción de emisiones, especialmente en recorridos urbanos.

Pasar de los híbridos enchufables a los eléctricos puros sólo hay un paso. Si con los no enchufables se desarrollaba la parte más compleja a pesar de ser la más ‘vieja’, la electrónica, con los enchufables se pasa a desarrollar las baterías, algo más nuevo y menos conocido en el mundo del automóvil, donde hay más movimiento.

Por tanto, cuando el grado de madurez de las baterías utilizadas en los híbridos enchufables sea mayor, se podrá pasar a los eléctricos puros, aunque muy probablemente salgan a la vez que los híbridos serie. Por ejemplo, el BMW i3. Eléctrico y versión con ‘range extender’ de gasolina por sólo unos 4000€ más. Es de esperar que sea así debido que los eléctricos, de momento, van a seguir con unas baterías relativamente pequeñas y autonomías por debajo de los 300Km en eléctrico puro.

Como ya se ha dicho, hacer un coche eléctrico puro, se puede enfocar desde dos puntos de vista: desde cero, aprovechando al máximo la idiosincrasia de este tipo de vehículos, por ejemplo, el EV1. O ‘convertir’ un coche ya existente, con lo que no se aprovechan de todo las oportunidades que ofrecen los vehículos eléctricos. El Renault Fluence, por ejemplo.

¿Cuál es la decisión más acertada? La primera es cara y arriesgada, mejor hacerlo con ‘empresas pantalla’ creadas a tal fin, como ya se ha explicado, o jugarse el tipo, el prestigio y la reputación, por no hablar de dinero, con una subdivisión específica, como es el caso de BMW.

Sin embargo, reaprovechar modelos ya existentes reduce el riesgo, el coste, el precio final, la inversión, y el tiempo de desarrollo. Es la apuesta de Renault con el Fluence, coche pensado desde el principio para tener los tres tipos de motorización, y el camino seguido con los híbridos through the road como los PSA y Volvo (el V60 plug-in hybrid), con líneas de producción más sencillas, coches que requieren pocas modificaciones del ‘normal’ para hacer el híbrido.

Sin embargo, el Renault Fluence es un ejemplo de que un enfoque equivocado puede resultar problemático, aunque a simple vista sea más económico.

Resulta que Renault decidió poner el inverter, el DC/DC de KL30 y el cargador justo encima del motor eléctrico, formando un todo con éste. Es la imagen que abre esta entrada. Todo en el vano motor, ocupando el espacio de los motores en las otras versiones de Fluence con otras motorizaciones.

Así que sólo le quedo espacio en el maletero y/o bajo el coche para poner las baterías. Se optó por alargar el maletero (cosa de carrocería, no de chasis, que ya estaba pensado para ello desde un principio y es el mismo para toda la gama) y ubicar un paquete extraíble justo detrás de los asientos traseros, pensado para ser cambiado rápidamente. También se llego a un acuerdo con una empresa llamada ‘Better Place’ para desarrollar una cadena de estaciones de recarga y cambio rápido de baterías de este vehículo.

Ya hemos comentado las implicaciones de poner aparatos electrónicos en el vano motor. Si además el motor es de peor rendimiento al no utilizar neodimio (como sí utiliza Toyota) si no inducción o excitación externa, y a que el paquete de baterías, al ser extraíble, es más complicado, grande, voluminoso con conectores y enganches específicos que no harían falta si no fuese extraíble, resulta que la autonomía se resiente bastante, mientras que el precio sube. Más razones, junto al hecho que Francia está en una zona climática más templada que no Alemania, para que el coche se venda sin batería.

Pasemos ahora a analizar la segunda parte de esta ecuación, que por supuesto, afecta a la parte de los fabricantes: la demanda. El mercado. Los clientes. Nosotros, los usuarios.

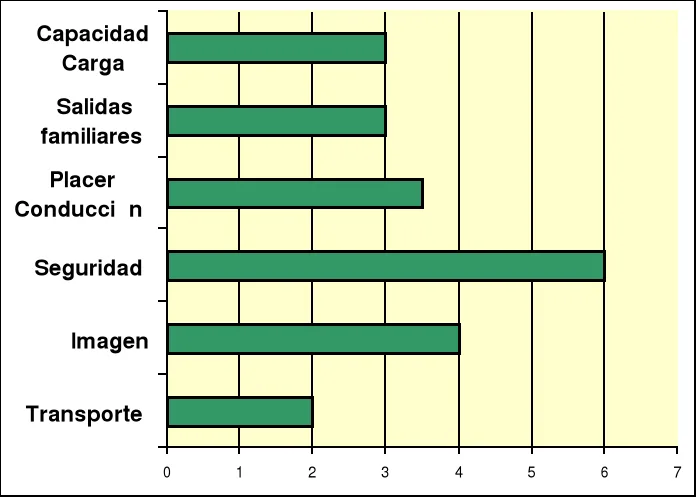

Las variables o parámetros que se tienen en cuenta a la hora de comprar un coche son muchos y muy variados. Algunos de los puntos tienen más peso, otros menos, y además se interrelacionan, las valoraciones de cada razón cambian según las otras. Así, una persona con mucho dinero valorará unas cosas, mientras que una persona que tiene poco o quiere gastar poco, mirará otras. También se valora la percepción subjetiva de los fabricantes, los comentarios en internet sobre el modelo, el tamaño, la estética, etc.

A grandes rasgos, sin embargo, podemos distinguir varios apartados sobre los que estudiar cómo afectan las decisiones de los compradores en el mercado del automóvil y las implicaciones que puede tener sobre los eléctricos y los híbridos.

El primer punto básico de estudio es, evidentemente, el económico. En dos vertientes: el precio, y el consumo/mantenimiento.

Otro punto importante, es la versatilidad del vehículo. Generalmente implica el tamaño y la autonomía.

Luego viene la parte de equipamiento, estética y otros apartados.

De forma esquemática:

- El precio final del vehículo, contando impuestos y descuentos o ayudas.

- El consumo.

- El mantenimiento estándar.

- La fiabilidad y la red de talleres.

- En el caso del eléctrico e híbridos enchufables, la disponibilidad de puntos de recarga, empezando por el parking habitual del vehículo.

- El tamaño del vehículo en cuanto a habitáculo.

- El tamaño del vehículo a la hora de aparcar.

- El tamaño del maletero.

- La autonomía, especialmente en los eléctricos.

- La vida útil.

- La financiación.

- La situación socioeconómica particular del comprador o compradores.

- La situación socioeconómica general de la zona de residencia.

Quizás los últimos puntos no son muy evidentes hasta que se recuerda la situación del mercado del automóvil desde 2000 a esta parte.

Está claro que el dinero es uno de los elementos importantes. Quien no tiene dinero, no compra nada, no puede. Perogrullada, por supuesto, pero que tiene bastante que ver con el tema.

Quien tiene mucho dinero, tiene más donde elegir, evidentemente. Además, dada la situación, puede comprar más de un vehículo. Incluso familias de clase media modesta tienen dos o tres vehículos, no estamos hablando sólo de gente con mucho dinero que colecciona coches.

Pero el aspecto económico no se reduce sólo al precio de compra del vehículo por el cual sale al final, sumando impuestos. No. También importa la parte de mantenimiento. Cuanto menos mantenimiento, generalmente menos gasto, aunque depende realmente de lo que implique este mantenimiento: muchas intervenciones baratas (cambios de aceite, por ejemplo), o unas pocas muy caras (cambio de la batería).

La cuestión es que según el tipo de circunstancias, se puede agrupar o segmentar el mercado en varias clases, donde no sólo el precio del vehículo es el factor determinante. Coches de alta gama pueden ser ultradeportivos o grandes todoterrenos, Ferraris o Hummers. Algo parecido pasa en las gamas bajas.

Tampoco es lo mismo el coche de un joven soltero que el de una familia numerosa, igual que no es el mismo el de una persona con ingresos bajos que un alto ejecutivo.

Sin embargo, dentro de las mismas gamas o segmentos, los vehículos de uno u otro fabricante tampoco varían en exceso para un mismo precio, aunque generalmente el mismo vehículo, con la misma plataforma y más o menos el mismo equipamiento, hay diferencia de precio: la marca se cobra.

Hay quien dice que al final quien decide es nuestro cerebro reptiliano, y luego las partes más avanzadas del mismo se encargan de elaborar las justificaciones y razonamientos necesarios para que se acepte dicha decisión por parte del consciente y del resto de personas.

Comprar un coche tiene bastante de subjetivo, especialmente en la elección de la marca. También tiene mucho de respuesta o perfil sicológico del que compra. En buena parte, es un símbolo de status, una carta de presentación, un elemento de ostentación, o bien un elemento útil, una mera herramienta práctica.

Aún así, los rasgos que se suelen presentar a la hora de comprar un coche también tienen que ver con las finanzas dentro de ciertos parámetros. Uno de ellos es precisamente la vida útil del coche, así como su utilización. Esto, aparentemente inocuo, es en realidad bastante importante a nivel mercantil.

Comprar un coche, dado el monto de dinero que cuesta, es algo que afecta bastante a la economía de la gente. No estamos hablando de un teléfono móvil de 200€, no, si no de un aparato que sólo comprarlo ya nos va a salir por más de 10000€, y además va a tener un mantenimiento. Y encima, nada más sacarlo del taller ya se pierde el 20% de su valor, vamos, ruinoso.

La consecuencia primordial de este punto, es que los compradores se miran mucho lo que compran, y lo hacen siempre pensando en un plazo, y muchos además, no sólo se miran el precio, el tiempo que lo van a usar, sino también el coste de mantenimiento, y cada vez más. El resultado es el tiempo que tarda en renovarse el parque de coches. Y eso depende también de la situación económica no sólo del propietario, si no de la zona en la que vive.

En una región, país, área en recesión económica, es evidente que las ventas van a ir a la baja, y con ello, la renovación del parque se alarga, la gente estira más la vida útil del coche, e incluso se deshacen de él debido al gasto que éste conlleva, sobre todo si tienen más de un vehículo.

Por tanto, los gustos y la demanda varía con el tiempo, a veces, muy rápidamente, en pocos meses, cambiando directamente la valoración de todos los parámetros en los que se basa la decisión, dando más peso a unos que a otros que antes eran de mayor importancia.

Esta división del mercado en nichos, y la variación en las gamas de más ventas por la variación de los parámetros de decisión es a lo que los fabricantes intentan adelantarse todo lo que pueden, para intentar diseñar el coche que se demandará para cuando el proceso de diseño, industrialización y comercialización esté finalizado y se empiece a vender. Con plazos de 5 a 10 años, la cosa no es nada fácil, aunque no sólo la gente tiende a cambiar lentamente, si no que los mismos fabricantes intentan reforzar el inmovilismo, precisamente para facilitar la toma de decisiones.

Para colmo, la sociedad y su idiosincrasia también hacen mucho. No es lo mismo el mercado japonés, muy concienciado con la contaminación y con problemas realmente graves de aparcamiento en las ciudades, que el mercado norteamericano con sus amplias autopistas, espacios enormes para aparcar en las urbanizaciones, y especialmente en la costa oeste, donde las empresas además ya preparan grandes zonas de aparcamiento tanto para sus empleados como para sus clientes, donde hay pocos problemas de contaminación, y combustible muy barato.

Todo esto hace que una previsión de ventas sea difícil, y además muy arriesgada. Introducir cambios puede ser un enorme éxito, o un enorme fracaso. Por eso, invertir en sistemas de propulsión eléctricos es algo que interesa hacer en las gamas altas: suelen ser las que menos problemas económicos suelen presentar, las tiradas y por tanto, las inversiones son menores, y el riesgo disminuye.

Además, las clases altas suelen ser más receptivas a tener ‘cosas nuevas’, ‘exclusivas’, ‘distintivas’. Y esto además hace de bandera, marca camino para que luego los que quieren ser algún día propietarios de vehículos de alta gama, precisamente deseen estos cambios.

Con la subida de los precios de los carburantes, la pelea para reducir consumos se ha incrementado. Máxime precisamente con los vehículos de alta gama y mayor peso/volumen, como el Hammer antes mencionado. De todas maneras, todos los usuarios se miran la cifra del consumo.

Sin embargo, el meme de la escasa autonomía de los eléctricos, junto a que los fabricantes prefieren ‘esconder’ los problemas con las baterías a base de utilizar sistemas que revelan mucho menos el estado de las mismas, como son los híbridos no enchufables, y encima, con baterías más económicas, la puerta está más abierta para los híbridos que para los caros y cortos de autonomía, los eléctricos puros.

Sin embargo, los híbridos no enchufables están bastante cerca del límite de eficiencia posible. Poco pueden mejorar los consumos con las tecnologías presentes. Por eso, se está avanzando en dos sentidos. Por una parte, los híbridos enchufables, que mejoran los gastos en dos sentidos: una parte importante se hace con la electricidad del enchufe, y otra parte mejora la utilización como híbrido, al tener más potencia específica, al poder reciclar más energía en la frenada.

Por otra parte, el uso de supercondensadores y LIC’s, con una potencia específica inigualable por las baterías, aunque con una energía específica que está (y presumiblemente estará) por detrás de las mismas, aumentará la eficiencia y el ahorro de combustible de forma considerable. Al fin y al cabo, sólo hacen falta unos pocos cientos de Wh para realizar esta función.

El resultado de usar esta tecnología seguramente acabará por derivar en vehículos híbridos no enchufables más baratos que los actuales, con menos problemas de vida útil y de temperatura, y con mejoras sustanciales de consumo urbano.

Y el siguiente paso, será aplicar esto a los híbridos enchufables, que continuarán teniendo el pack de condensadores, para suministrar la potencia cuando haga falta, y una batería de litio optimizada para tener el máximo de capacidad en el mínimo de sitio, a costa de tener menos potencia. Al fin y al cabo, de esto último se encargaran los supercondensadores.

Aunque estos vehículos sean más complejos debido a la electrónica más sofisticada para el trasvase de electricidad de/hacia los condensadores o batería, la reducción de peso, precio y tamaño de esta última debería compensar.

Por tanto, el camino a seguir por los fabricantes en las siguientes etapas, es el de reducir al mínimo el consumo de combustible, pero sin encarecer el vehículo, es decir, reduciendo al mínimo las baterías.

El coche meramente eléctrico queda para más adelante. Es demasiado arriesgado, significa demasiados costes e inversiones, y el mercado del mismo es un real desconocido. Además, si antes de arriesgarse con el mismo, la economía de mercado ayuda a reducir el coste del mismo y de su producción gracias a la demanda de híbridos, que tienen mucho en común, entonces el precio de venta seguramente será más barato, muchos de los componentes serán los mismos que ya se fabrican, y el riesgo será mucho menor. Además, los híbridos enchufables serán un buen sistema para medir ‘el pulso’ del mercado del eléctrico, amén de otros posibles fabricantes que ya se puedan haber metido.

Esta hoja de ruta, todo lo explicado hasta aquí, también significa que en circunstancias desfavorables, quien haya invertido en estas tecnologías y no acierte, tiene muchos visos de tener serios problemas financieros. Una mala previsión de ventas, y por tanto, de fabricación, y los gastos financieros se comen los beneficios del fabricante.

Hay que pensar que no es lo mismo hacer una línea de producción de 5 millones de ABS al año, modelo prácticamente único, plataforma para la gran mayoría de automóviles que se fabrican en Europa, que montar una línea para fabricar 1000 baterías de coche eléctrico al año.

En la industria hay un parámetro muy significativo, llamado OEE (Overall Equipment Efficiency [12]), que se usa para ‘medir’ la ‘eficiencia’ del equipamiento. Simplificando, mide el tiempo que la línea está produciendo respecto del tiempo total. No se hacen las líneas de producción para hacer bonito ni para estar expuestas tras una vitrina: interesa que produzcan todo el rato. Eso implica que escalar la producción no es inmediato.

Además, hay equipamiento que resulta difícil de escalar. Sale mucho más rentable hacerlo a la medida del pico de producción desde un principio, aunque el OEE baje. Un ejemplo, que además sirve para ilustrar las diferencias entre países debido a la regulación, es precisamente un asunto de fabricación de baterías de vehículo híbrido (lo mismo vale para eléctrico) de litio, que pasó por las manos del autor.

Para hacer el pack de baterías, en Europa, el fabricante necesitaba aplicar una normativa de seguridad que implicaba que las baterías debían estar un mínimo de 24h en un almacén a 5ºC, para luego pasar otras 24h mínimo en otro almacén a 30ºC, para luego asegurarse que cada célula estaba correcta y cargada al 60%.

Eso implica muchas cosas: cámara frigorífica de almacenamiento a 5ºC con capacidad para todas la células necesarias para el pico de producción (de hecho más: se pretendía que se pudiese almacenar material para otros productos), una segunda cámara climática a 30ºC que significaba enfriar en los cálidos veranos de la península, y calentar en invierno, y una cantidad ingente de sistemas de verificación y carga de las celdas individuales.

Comprobar una celda que esté en buenas condiciones no es trivial [13], y aunque se sigan los tests más rigurosos que hay hoy en día, nada descarta que en un mes la celda esté ‘muerta’. Se está trabajando precisamente en este tipo de tests, con algunos resultados interesantes, precisamente porque una sola de estas células que falle en un mes, significa cambiar todo el pack de baterías [14], y probablemente, mandarlo a reciclar, aunque haya 90 o más celdas buenas, ya que el proceso de fabricación es difícil de ‘volver atrás’ o de desmontar el pack, que va soldado. Eso es caro.

Si la producción se dimensiona por 30000 packs de baterías al año, esto significa unas 150 baterías al día. Cada una con sus decenas de células, que deben seguir el proceso de enfriamiento, calentamiento y test/carga de manera individual, al día. Garantizar que todas han estado las horas mínimas en cada una de las cámaras, así como que han sido testeadas y cargadas no es tampoco tarea trivial. Y la cantidad de cargadores/sistemas de test es elevada, ya que hace falta alrededor de 1 hora para cargar una batería, aunque no es de esperar que se tengan que cargar todas desde 0, más bien, desde el 30%.

Estamos hablando fácilmente de cantidades monetarias un orden de magnitud por encima de las inversiones habituales en la fabricación de electrónica del automóvil. Habitualmente más. Y en cuanto a material, cerca de dos órdenes de magnitud, más de 100 veces el precio de los componentes electrónicos.

Para hacerse una ida, una centralita electrónica o similar, está por debajo de 100€ (precio de fabricación). Un inverter con el conversor DC-DC de KL30, por debajo de 1000€. Una batería ronda los 10000€.

Y las garantías de calidad, más endebles, más apuradas. El riesgo es mucho más elevado que con la electrónica habitual. Y dado que las cámaras frigoríficas se tienen que dimensionar para el pico de producción o una parte significativa, este capital hace falta gastarlo bastante antes de empezar a producir.

Esto, en Europa, donde además los recambios deben de estar garantizados por 15 años. En otras partes del mundo, algunas de estas cosas se pueden obviar, reduciendo no sólo la inversión y las necesidades de producción, sino también los gastos financieros, lo cual redunda en una reducción de precios del producto, haciéndolo más atractivo para el mercado.

Todo este conjunto convierte el sector del automóvil en un sector muy rígido, muy inmovilista y rígido, poco dado a los cambios. Justo lo contrario de la electrónica de consumo, y quizás precisamente debido a la gran cantidad de electrónica que incluyen dentro.

Los años que han tardado los coches en incorporar pantallas dentro es otro dejemplo de esta diferencia. Mientras las tabletas y móviles anuncian modelos nuevos cada año, los fabricantes de televisores hacen campañas de Navidad con modelos nuevos siempre, y muchos años también en verano campaña de Olimpiadas o de Mundial de fútbol o cualquier otro evento, con plazos de desarrollo de menos de 2 años, y con volúmenes de producción de millones en esa única campaña.

Sin embargo, los coches, con producciones de decenas de miles a lo sumo, con la obligación de tener piezas de recambio durante 15 años, tienen un problema serio: los fabricantes de pantallas cambian el modelo cada año. Eso implica fabricar electrónica nueva cada año, garantizando la compatibilidad para que durante los 15 años de recambios éstos puedan interoperar a pesar de tener pantallas diferentes, y una inversión anual en equipamiento para fabricar un modelo nuevo cada año.

La mera mención de estos problemas causa sarpullidos en la dirección de las empresas automovilísticas.

Que se extienda un rumor sobre la fiabilidad de un fabricante o un problema sonado con alguno de los vehículos nuevos, puede bien causar un problema serio de ventas, que se puede traducir en quiebras.

En resumen, tanto bla, bla, bla para decir unas pocas cosas:

- El sector del automóvil es muy rígido y tarda mucho en realizar cambios.

- Como resultado, las novedades se aplican con cautela

- Esto implica una hoja de ruta, unos pasos de desarrollo hacia el coche eléctrico, pasando por los híbridos

- Los plazos para el cambio son de décadas

- Las inversiones son inmensas

- Los riesgos de cambios en la demanda pone en serios problemas financieros a los fabricantes.

- La situación económica del mercado puede cambiar mucho más rápido que lo que se pueden adaptar los fabricantes

- El mercado de vehículos eléctricos está muy verde, y los fabricantes no apuestan por el mismo sin incentivos gubernamentales

- La renovación del parque automovilístico también requiere décadas

- El cambio a vehículos eléctricos es algo que requiere mucho tiempo dada la vulnerabilidad a la que expone todo el sector, y por tanto los fabricantes no intentan acelerar el proceso.

[1] – http://en.wikipedia.org/wiki/Automobile_platform

[2] – http://autos.terra.com/noticias/presentaron_el_nuevo_audi_q7_hibrido/aut1652

[3] – http://en.wikipedia.org/wiki/IEC_62196

[4] – http://en.wikipedia.org/wiki/California_Air_Resources_Board

[5] – http://es.wikipedia.org/wiki/Tesla_Motors

[6] – http://wattsupwiththat.com/2013/12/21/the-tesla-battery-swap-is-the-hoax-of-the-year/

[7] – http://en.wikipedia.org/wiki/SsangYong_Musso http://en.wikipedia.org/wiki/Smart_%28automobile%29 http://www.renault.es/descubre-renault/dacia/

[8] – http://www.movele.es/

[9] – http://en.wikipedia.org/wiki/Edo_period

[10] – http://es.wikipedia.org/wiki/Sistema_de_producci%C3%B3n_Toyota

[11] – http://en.wikipedia.org/wiki/Lean_Manufacturing

[12] – http://es.wikipedia.org/wiki/Eficiencia_General_de_los_Equipos

[13] – http://batteryuniversity.com/learn/article/testing_lithium_based_batteries